Die Daten sprechen für sich selbst: Die Weltwirtschaft befindet sich auf dem Weg zu einer Super-V”-Erholung und die große Herausforderung für produzierende Unternehmen wird darin bestehen, wie sie am besten mit der Produktionssteigerung umgehen und gleichzeitig ein hohes Maß an Effizienz aufrechterhalten können.

Diese überaus aggressive Steigerung der Nachfrage setzt zahlreiche Unternehmen des produzierenden Sektors unter starken Produktionsstress.

Es ist heute mehr denn je notwendig, die richtige Strategie zur Bewältigung des erhöhten Auftragsvolumens zu finden und die eigentliche Herausforderung auf dem Markt besteht darin, die richtigen Werkzeuge zu finden.

Wenn für die Produktion von kleinen Chargen die zu verwendenden Technologien und Werkzeuge klar sind, so gilt das nicht, wenn wir von kleinen zu größeren Mengen übergehen, mit Chargen von über 500 Stück, wo die Dinge kompliziert werden und verheerende Fehler unterlaufen können.

GERINGE PRODUKTIONSMENGEN =

BEARBEITUNGSZENTREN

MITTLERE BIS GROẞE PRODUKTIONSMENGEN = ???

Für die erste Aufgabe, die mit geringen Produktionsmengen zusammenhängt, ist die beste Lösung sicherlich das Bearbeitungszentrum, bei dem nur eine einzige Spindel im Einsatz ist und daher die Zykluszeit das Ergebnis einer algebraischen Summe aller Werkzeuge ist, die das Stück nacheinander bearbeiten.

Diese Technologie ist hervorragend für die Produktion von Chargen bis zu 500 Stück geeignet.

Was aber, wenn die Mengen größer werden?

Für die zweite Anforderung – wenn die Produktionsmengen steigen – besteht die „ungesunde“ Tendenz der meisten Fertigungsunternehmen darin, den Maschinenpark zu vergrößern, um so die Produktivität zu steigern.

Wie? Durch die Anschaffung von vielen Bearbeitungszentren, die in der Abteilung aneinandergereiht werden, entsteht das Phänomen der „Bearbeitungszentren im Blockbetrieb“.

Auf den ersten Blick scheint dies die absolut richtige Strategie zu sein, um der gestiegenen Nachfrage gerecht zu werden, doch in der Realität ist dies keineswegs der Fall.

Dieses Produktionsmodell beinhaltet viele Nachteile, von denen der wichtigste der Anstieg der Betriebskosten ist.

Zu versuchen, die Produktivität durch eine Erhöhung der Anzahl der Bearbeitungszentren zu steigern, ist eine verfehlte Strategie mit vielen kritischen Punkten.

DIE 8 KRITISCHEN PUNKTE DER PRODUKTION

MIT BEARBEITUNGSZENTREN IM BLOCKBETRIEB

Im Folgenden finden Sie die 8 wichtigsten Punkte, die Sie beachten müssen, wenn Sie auch weiterhin auf Bearbeitungszentren im Blockbetrieb setzen:

- SIE MÜSSEN 3 MASCHINEN AUSRÜSTEN (höhere Rüstzeiten)

- SIE MÜSSEN UMGEHEND DIE DREIFACHE WERKZEUGMENGE ZUR VERFÜGUNG HABEN (höhere Anschaffungskosten für die Ausrüstung)

- SIE MÜSSEN STÜCKE KONTROLLIEREN, DIE VON 3 VERSCHIEDENEN MASCHINEN HERGESTELLT WURDEN (CPK weniger zuverlässig)

- SIE BENÖTIGEN MEHR PLATZ (größere belegte Fläche = mehr Hallen = höhere Fixkosten)

- SIE MÜSSEN MEHR FÜR DIE AUTOMATISIERUNG AUSGEBEN

- SIE HABEN HÖHERE ENERGIEKOSTEN

- SIE HABEN HÖHERE AUSRÜSTUNGSKOSTEN

- SIE MÜSSEN MEHR SPEZIALISIERTE BEDIENER BESCHÄFTIGEN

An diesem Punkt könnten Sie denken, dass es mit der richtigen Methode möglich wäre, die Situation zu lösen, richtig?

Tatsache ist, dass es so viele verschiedene Methoden in der Produktion gibt, aber fast alle haben einen Haken … sie berücksichtigen nicht die richtigen Werkzeuge.

Tatsächlich sind für eine Prozessinnovation die richtigen Werkzeuge erforderlich, damit die Produktionsabteilungen mit der Veränderung umgehen können, und ohne diese Werkzeuge kann im Unternehmen eine Menge Chaos entstehen.

WIE CHAOS UND STRESS ENTSTEHEN

WIE CHAOS UND STRESS IM UNTERNEHMEN OHNE DIE RICHTIGEN WERKZEUGE ENTSTEHEN?

Ich nenne Ihnen ein Beispiel.

- Der kaufmännische Leiter ist täglich mit einem sehr wechselhaften Markt konfrontiert.

- Mit den ihm zur Verfügung stehenden Daten ist es ihm nicht möglich, zu planen und langfristige Prognosen zu erstellen.

- Ohne Prognosen und eine korrekte langfristige Planung hat der Produktionsleiter Schwierigkeiten, Chargen von 500 bis 5.000 Stück zu steuern.

- Da die Mengen jeden Monat schwanken, wird der Produktionsleiter zwischen den Anforderungen des Marktes und der Produktionsabteilung aufgerieben.

- Der Produktionsleiter ist also gezwungen, parallele Produktionszyklen (intern oder mit Dritten) zu ersinnen, um der Nachfrage gerecht zu werden.

- Diese parallelen Zyklen verursachen statistisch gesehen große Ausschussmengen, Effizienzverluste und zahlreiche Nichtkonformitäten beim fertigen Produkt.

- Derartige Umstände erhöhen nur die Reibungspunkte zwischen der kaufmännischen und der produzierenden Seite des Unternehmens und führen zu einem kalten Krieg zwischen den Einheiten.

- Es droht ein Verlust der Reputation nach außen.

Ein richtiger Dominoeffekt.

Ich möchte eine Lanze für die Bearbeitungszentren brechen. Bei diesen Maschinen ist die Rüstzeit gering, etwa 20 % der Gesamtzeit, während die restlichen 80 % für die Produktion aufgewendet werden.

Aber es gibt ein großes Problem: Die Langsamkeit dieser Maschinen bewirkt lange Lieferzeiten an den Endkunden, die oft nicht akzeptabel sind.

Zudem kommt es häufig vor, dass die Logistik durch die Menge an Kleinstlieferungen, die benötigt werden, um den Kunden „bei Laune zu halten“, überlastet ist.

Wie schon erwähnt, ist der häufigste Fehler, der bei der Produktivitätssteigerung gemacht wird, der von Bearbeitungszentren im Blockbetrieb, wobei, 3 oder 4 Maschinen in einer Reihe installiert werden, um die Produktion zu meistern.

Die produzierende Industrie durchläuft heute einen ganz besonderen Prozess zunehmender Mengen und Anforderungen.

Wenn Sie Bearbeitungszentren einsetzen, ist es naheliegend, dass Sie dieser neuen Marktherausforderung nicht mit denselben Werkzeugen und Technologien begegnen können, die Sie in der Vergangenheit eingesetzt haben.

WÄRE ES NICHT SCHÖN, EINE WERKZEUGMASCHINE ZUR VERFÜGUNG ZU HABEN, DIE IN DER LAGE IST, DIE PRODUKTIONSGESCHWINDIGKEIT ZU ERHÖHEN, OHNE DEN MASCHINENPARK ZU VERGRÖẞERN UND DIE BETRIEBSKOSTEN ZU ERHÖHEN?

Genau aus dieser neuen Notwendigkeit und aus den zuvor geschilderten gravierenden Problemen entstand ein neues Segment im Bereich der Werkzeugmaschinen für die Metallbearbeitung, das wie ein BEARBEITUNGSZENTRUM positioniert ist, aber dreimal schneller und produktiver ist.

Diese Kategorie von Maschinen vereint die “Lean”-Eigenschaften der Bearbeitungszentren, jedoch mit einer viel höheren Produktionsleistung, die es ermöglicht, die Zykluszeit und die Stückkosten auf einen Schlag zu reduzieren.

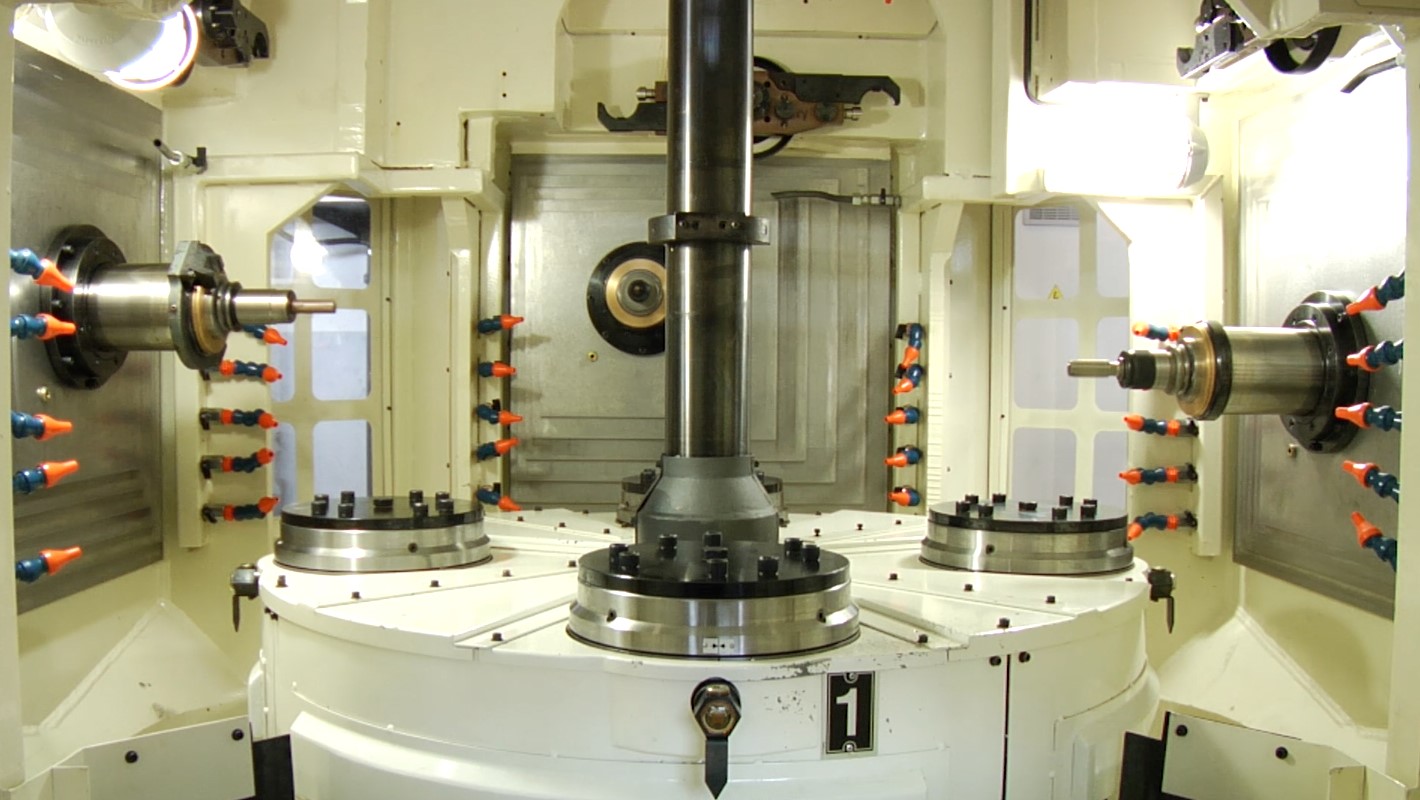

Die Rede ist von Werkzeugmaschinen mit drei Spindeln, wie z. B. der PORTACENTER.

Diese Maschinen basieren auf der TRANSFER-Technologie, bei der die Palette mit 4 Stationen drehbar und somit schnell ist.

Anstelle von einfachen Transfereinheiten stehen drei echte unabhängige BEARBEITUNGSZENTREN mit Werkzeugwechsel und B-Achse für die Werkzeugdrehung zur Verfügung. Das sorgt für Flexibilität.

Die PORTACENTER ist die führende Maschine in ihrer Kategorie mit drei Spindeln.

DIE PORTACENTER BIETET DIE IDEALE TECHNOLOGIE ZUR STEIGERUNG DER PRODUKTIVITÄT UND ZUR BEWÄLTIGUNG VON STÜCKZAHLEN VON ÜBER 500 STÜCK.

WERKZEUGMASCHINEN MIT DREI SPINDELN ERMÖGLICHEN ES IHNEN, IHRE ARBEITSWEISE ZU ÄNDERN UND DREIMAL SCHNELLER ZU PRODUZIEREN

Hier ein Überblick über die Vorteile der PORTACENTER, der Werkzeugmaschine mit drei Spindeln nach den neuen Methoden des Lean Manufacturing!

- HOHE FLEXIBILITÄT: EIGNET SICH FÜR ALLE ZU BEARBEITENDEN STÜCKE (MAX 72 VORGÄNGE)

- SUPERSCHNELL ZU RÜSTEN: STÜCKWECHSEL IN 15/20 MINUTEN

- SCHNELL IN DER PRODUKTION: DREI SPINDELN, DIE IMMER IN AUFNAHME UND ZYKLUSZEIT MEHR ALS DREIMAL KÜRZER ALS BEI DEN BEARBEITUNGSZENTREN

- REDUZIERTE AUSRÜSTUNGSKOSTEN

- DIE NIEDRIGSTEN INVESTITIONSKOSTEN DER KATEGORIE

- DEUTLICH GERINGERE STÜCKKOSTEN

Darüber hinaus erzielen Sie einen großen Wettbewerbsvorteil mit rekordverdächtigen Reaktionszeiten auf die Anfragen Ihrer Kunden, wodurch Sie die Konkurrenz schlagen können, die weiterhin auf das alte, auf den klassischen BEARBEITUNGSZENTREN basierende Geschäftsmodell setzt!

Das ist natürlich meine Erklärung und könnte daher voreingenommen erscheinen.

Lesen Sie dazu den Erfahrungsbericht eines PORTACENTER-Anwenders.

Die Erfahrung…

„Früher hatten wir Probleme mit Druckstellen, kritischen Stärken und Graten, da wir das Werkstück in mehreren Schritten herstellen mussten.

Dann haben wir dank der PORTA Production Method den Zyklus optimiert, indem wir die kritischen Probleme in Bezug auf Qualität und Zykluszeit gelöst haben.

Darüber hinaus gehen wir jetzt dank der ständigen Verfügbarkeit von Werkzeugen im Magazin und der Tatsache, dass die Ausrüstung einfach mit dem Wechsel der Spannbacken möglich ist, in nur 15 Minuten von der Bearbeitung eines Werkstücks zur nächsten über.“

Giuliano Pintossi

Produktionsleiter

CAVAGNA GROUP (Ponte San Marco, Brescia)

Bereits seit 2005, also seit über 15 Jahren, führt Porta Solutions dieses neue Produkt schrittweise ein und erschließt damit ein neues Marktsegment als echte Alternative zu den üblichen BEARBEITUNGSZENTREN im Blockbetrieb.

Heutzutage verfügt das Unternehmen über den größten Maschinenpark in dieser Kategorie, mit mehr als 150 installierten PORTACENTER-Maschinen mit drei Spindeln, sowohl in Italien als auch im Ausland.

Darüber hinaus handelt es sich bei der PORTACENTER um eine Standard-Werkzeugmaschine, die in Serie gefertigt wird. Das ist der Grund dafür:

DIE PORTACENTER HAT DIE NIEDRIGSTEN KOSTEN IN IHRER KATEGORIE!

Jetzt sind Sie an der Reihe!

Halten Sie für einen Moment inne und nehmen Sie sich 10 Minuten Zeit, um die folgenden 3 Fragen zu beantworten. Ich empfehle Ihnen, sie auf ein Blatt Papier zu schreiben: Es ist sehr wichtig, die Antworten zu Papier zu bringen, anstatt nur über sie nachzudenken. Sie aufzuschreiben ist schwieriger, weil man Konzentration benötigt, die Konzentration, die wir sehr oft aus Zeitmangel nicht haben, was uns aber zu FALSCHEN Entscheidungen verleitet, oder schlimmer noch dazu führt, dass wir gar keine Entscheidungen treffen.

WAS WÜRDE SICH IN IHREM UNTERNEHMEN DURCH DIE INSTALLATION EINER PORTACENTER FÜR CHARGEN VON 500 BIS 5.000 STÜCKE VERÄNDERN?

UND WAS WÜRDE STATTDESSEN PASSIEREN, WENN SIE WEITERHIN TRANSFERMASCHINEN ODER BEARBEITUNGSZENTREN EINSETZEN?

UND SCHLIEẞLICH: WAS WÜRDE PASSIEREN, WENN SIE NICHTS TUN UND IHRE ENTSCHEIDUNGEN AUFSCHIEBEN?

DENKEN SIE DARAN: Nicht der Stärkste überlebt, sondern derjenige, der sich schnell an neue Bedingungen anpasst!

Kontaktieren Sie uns sofort und erhalten Sie eine KOSTENLOSE Beratung von unserem TECHNISCHEN TUTOR.

Telefon: +39 030 800673

E-Mail: info@portaproduction.com

Für weitere Informationen zu den Themen Wettbewerbsfähige Produktion und PORTA Production Method

KLICKEN SIE HIER >>> www.buchueberbearbeitungszentren.de <<<

Mein Buch für alle, die mit Werkzeugmaschinen für Metallverarbeitungen arbeiten und einen Qualitätssprung machen möchten, wartet auf Sie!!!

Auf Ihren Erfolg! Maurizio Porta

Master Trainer PORTA PRODUCTION METHOD