Die Qualität eines Produktionsprozesses wird zu einem immer bedeutenderen Faktor, wenn es darum geht, den Unternehmen dabei zu helfen, mehr Aufträge als die Konkurrenz an Land zu ziehen.

Dies liegt vor allem daran, dass der Markt immer wettbewerbsfähiger wird und dass anspruchsvolle Kunden zuverlässige Zulieferer benötigen, die in der Lage sind, ihre Anforderungen bestmöglich zu erfüllen, um eine gleichbleibende Qualität über einen langen Zeitraum gewährleisten zu können.

Wenn Sie gerne mehr über die CPK-Werte erfahren möchten, bedeutet dies mit ziemlicher Sicherheit, dass Ihr Endkunde von Ihnen erwartet, dass Sie Bauteile in einer bestimmten Qualität und ohne unangenehme Überraschungen herstellen.

Es ist inzwischen bekannt, dass Sie mit dieser Methode die Prozessfähigkeit überprüfen können, um zunächst sich selbst und dann Ihrem Endkunden zu beweisen, dass die statistische Qualitätskontrolle Ihrer Abteilung messbar und überwacht ist.

Ohne die Einführung dieser Testmethode können Sie nicht wissen, wie sich Ihr Produktionsprozess gerade verhält. Auf diese Weise riskieren Sie als Zulieferer von Bauteilen für die Automobilbranche einen unkalkulierbaren Schaden.

Eine Lieferung von nach Zeichnung bearbeiteten, nicht konformen Komponenten, deren CPK-Werte zwischen 1,33 und 1,67 schwanken, kann Schäden von einigen Hunderttausenden oder gar Millionen von Euro verursachen.

Wenn Sie ein Zulieferer der Automobilbranche sind, riskieren Sie ohne ein statistisches Qualitätskontrollverfahren

einen Schaden in Millionenhöhe!

Ich mache keinen Witze, es ist wirklich so, auch wenn es übertrieben scheint.

Um dies zu verdeutlichen, möchte ich ein praktisches Beispiel anführen, das Sie sicherlich bereits irgendwo gehört oder gelesen haben: Wenn ein Automobilhersteller einen umfassenden Rückruf für ein Modell vornimmt, um ein Bauteil zu ersetzen, das Probleme verursachen könnte, gibt es auf der Basis dieser Verfahren oft einen CPK‑Wert, der von irgendeinem Lieferanten nicht eingehalten wurde.

Diese Vorgänge zur Behebung von umfassenden Nichtkonformitätsproblemen sind für die Automobilhersteller äußerst kostspielig (sie kosten MILLIONEN und MILLIONEN von Euro).

Und raten Sie mal, wer diese Kosten zu tragen hat? Die Zulieferer, die das nicht konforme Bauteil hergestellt haben.

Ein Schaden, der absolut vermieden werden kann, wenn mit den richtigen Mitteln und vorbeugend vorgegangen wird.

Wenn Sie also sehr anspruchsvolle Branchen wie die Automobilindustrie beliefern wollen, müssen Sie ein statistisches Qualitätskontrollverfahren wie CPK einsetzen.

Aber es muss klar sein, dass dieses Problem nicht nur die Automobilindustrie betrifft. In den letzten Jahren geht der Trend dahin, dass auch Unternehmen außerhalb der Automobilbranche angefangen haben, diese CPK-Werte zu verlangen, um die Qualität zu erhöhen und Probleme mit dem Endprodukt zu vermeiden.

Neben der Automobilbranche haben

auch Unternehmen anderer Branchen seit einigen Jahren die CPK-Werte eingeführt.

Und wenn ich meine Meinung äußern darf: Ich denke, dieses System funktioniert gut. Nach der Implementierung, überwacht es tatsächlich den Prozess und liefert numerische Daten, die sofort verständlich machen, wie die Produktion voranschreitet und ob etwas schief zu laufen droht.

Der CPK-Wert ist ein System, das fast in Echtzeit einen Alarm auslöst, wenn Sie von bestimmten Qualitätsparametern abweichen. Auf diese Weise vermeiden Sie, Tausende von Werkstücken zu produzieren, um dann in der Phase des Zusammenbaus oder der Abnahme (zu spät) entdecken zu müssen, dass Probleme bei der Produktion vorliegen.

Diese Methode wird zwar häufig mit großem Misstrauen betrachtet, senkt aber in der ersten Phase die Kosten für die Qualität erheblich. Der Grund dafür ist einfach, denn so können Sie sofort vorbeugend in den Prozess eingreifen, das Problem schnell beheben und Folgendes vermeiden:

- höhere Kosten für den Ausschuss von Tausenden von Teilen

- Unannehmlichkeiten für den Endkunden

- produktionsbezogene Sanktionen

CPK: Was ist die Prozessfähigkeit?

Nach einer ersten Einführung in das Konzept des CPK und des Verfahrens der statistischen Qualitätskontrolle gehen wir nun ins Detail, um besser zu verstehen, was „Prozessfähigkeit“ bedeutet.

Da ich von Natur aus ein hoffnungslos neugieriger Mensch bin, war die erste Frage, die ich mir vor Jahren stellte:

„Warum sollte ich an der Analyse der Prozessfähigkeit interessiert sein?“

Es drängt sich sofort der Verdacht auf, dass es sich um vorübergehende, von irgendeinem aufstrebenden Quality-Manager erfundene Mode handelte, der zum Erklettern der Karriereleiter des multinationalen Konzerns die Produktion durch wenig praktische, in der reellen Produktionswelt nicht anwendbare „Universitätsmethoden“ in Schwierigkeit brachte.

Dieser Zweifel bezog sich jedoch nicht so sehr auf die Zweckmäßigkeit des Systems als vielmehr auf seine praktische Anwendung in der realen Welt, in den Abteilungen kleiner und mittlerer Unternehmen, mit geringen Mitteln.

Es bestand kein Zweifel daran, dass diese Methode in Bereichen wie der Luft- und Raumfahrt, für die ich bereits mehrere Beispiele kannte, gut funktioniert.

Mit diesem Zweifel im Kopf stolperte ich über einen für den Quality Progress verfassten Artikel von Ben Gunter (1997), in dem hervorgehoben wurde, dass die Firmen unbedingt verstehen müssen, wie wichtig und notwendig die kontinuierliche Qualitätsverbesserung ist.

Die „kontinuierliche Qualitätsverbesserung“ wird häufig als fortlaufende Verbesserung der Qualität der Produktionsprozesse des Unternehmens verstanden. In den Köpfen vieler Menschen wird das Konzept der „Qualitätsverbesserung“ mit der Produktqualität assoziiert und es wird angenommen, dass diese Verbesserung durch den Einsatz besserer Materialien, mehr Dienstleistungen usw. erreicht werden kann.

Aber diese Art der Interpretation von Qualität

führt zu einer falschen Sichtweise!

Wenn wir von „kontinuierlicher Qualitätsverbesserung“ sprechen, meinen wir die Verbesserung der Produktionsprozesse, die zur Wertschöpfung des Unternehmens beitragen und Ihrem Produkt Leben einhauchen, wobei die Qualität immer gleich bleibt, aber die Produktionsmethode verbessert, Schritte eliminiert und der Produktionsprozess vereinfacht werden. Dadurch werden unnötige Zusatzkosten vermieden, der gesamte Prozess optimiert und dem Unternehmen geholfen, Geld zu sparen!

Warum helfen sie Geld zu sparen? Weil sie sich auf Tätigkeiten zurückführen lassen, die im Unternehmen als „überflüssig“ gelten (MUDA für Anhänger des Lean-Manufacturing). Die Optimierung dieser Tätigkeiten senkt die Kosten des Produkts.

Einige Beispiele?

- VERARBEITUNG VON NICHT KONFORMEN PRODUKTEN

- AUSFÜHRUNG VON FEHLERHAFTEN MONTAGEN

- KONTINUIERLICHE VERLAGERUNG VON NICHT KONFORMEM MATERIAL

- DEMONTAGE VON BAUGRUPPEN ZUR FEHLERBEHEBUNG

- VERZÖGERUNGEN GEGENÜBER DEM ENDKUNDEN

- VERTRAGSSTRAFEN DURCH DEN ENDKUNDEN

- VERLUST DES GUTEN RUFS AUF DEM MARKT

Wie hoch sind die Kosten für die mangelnde Effizienz all dieser Tätigkeiten? Können Sie das in Zahlen ausdrücken?

Ich bin sicher, dass Sie sich dessen bewusst sind, weil auch Sie, wie alle anderen, diese Art Probleme bereits bewältigt haben und die Kosten sehr hoch sind.

Was sind die Indizes für die Prozessfähigkeit (Process Capability Indices)

Zunächst möchte ich die Aufmerksamkeit auf das Wort FÄHIGKEIT lenken, dessen Definition lautet:

„Die Eignung, eine Aufgabe zu übernehmen und ein Ergebnis zu erzielen, das durch die vom Kunden geforderten Spezifikationen definiert ist.“

Wie Sie sehen, beginnt alles mit dem Markt, und das gefällt mir persönlich sehr, denn der Markt ist die Realität, der Kompass, dem man ohne viele Philosophien oder Theorien folgen muss.

In der Tat lautet die Frage, die sich jedes seriöse Unternehmen stellt, bevor es einen neuen Auftrag annimmt: „Sind wir in der Lage, die Anforderungen des Kunden zu erfüllen?“

Die richtigen Fragen zu stellen ist der Ausgangspunkt, um die richtigen Antworten zu erhalten und Lösungen zu finden. Wenn Sie sich als Unternehmen diese Frage nicht stellen und Ihr Hauptinstinkt ist, so viele Aufträge wie möglich anzunehmen, dann habe ich eine schlechte Nachricht für Sie…

Sie riskieren es, einen unermesslichen Schaden anzurichten!

Wenn Sie diesen Artikel lesen, gehören Sie aber wohl nicht zu dieser Art von Unternehmen, auch weil wir uns hier nicht nur auf ISO-Normen oder CPK-Werte beziehen.

Wir sprechen von gesundem Menschenverstand!

Die Schwierigkeiten, die sich bei dieser scheinbar einfachen Frage ergeben, haben zu einer Vielzahl von Studien und Debatten auf der ganzen Welt geführt.

Wenn Sie im Internet recherchieren, werden Sie schnell feststellen, dass dieses Thema tief in der Vergangenheit verwurzelt ist. Der erste Vorreiter bei der Anwendung von Qualitätskontrolle und kontinuierlicher Verbesserung waren die Bell Laboratories, die in Zusammenarbeit mit Walter A. Shewhart, einem Pionier der Qualitätskontrolle, die Qualitätsregelkarten nach eingeführt haben.

Das erste führende Unternehmen bei der Qualitätskontrolle waren die Bell Laboratories

Die Qualitätsregelkarten nach Shewhart waren eines der ersten von der Statistik entwickelten Kontrollinstrumente zur Überwachung der Variabilität der Produktionsprozesse.

In den 1980er Jahren begann die FORD Motor Co. mit dem Einsatz von CPK-Werten, um die Leistung ihrer Prozesse zu messen. Tatsächlich wurde die Automobilindustrie zu dieser Zeit von einer Welle der Verbesserung ihres Qualitätssicherungssystems überrollt.

Ab 1991 begannen die großen amerikanischen Autohersteller (General Motor, Chrysler, Ford Motor Co.), im normalen Betrieb das Qualitätsmanagementsystem und demzufolge die Prozessfähigkeitsindizes anzuwenden. Dies sowohl für sich selbst als auch für ihre Zulieferer.

Diese drei Autohersteller arbeiteten zusammen, um ein Bezugshandbuch für das Qualitätsmanagement zu verfassen und es bezüglich des Formats, des Berichtswesens und der technischen Nomenklaturen zu standardisieren.

Das Ergebnis dieses Handbuchs heißt „AIAG Fundamentals Statistical Process Control Reference Manual“, ein Bezugshandbuch, das noch heute als Leitfaden zum Berichtwesen in der Automobilbranche verwendet wird.

Wie man sieht, werden die Indizes zusehend zu einem Standard für die Informationen hinsichtlich der Qualität des Prozesses und des Unternehmens, die entscheidend sind, um ein qualifizierter Zulieferer zu werden oder zu bleiben.

Wie diese Autohersteller bewiesen haben, lässt sich der Erfolg der Prozessfähigkeitsindizes in Millionen von Dollar messen, die im Laufe der Jahre eingespart werden.

Die Prozessfähigkeitsindizes bringen MILLIONEN Dollar an Einsparung!

Ich denke, es ist nun klar, dass der richtige Weg zum Wachstum Ihres Unternehmens darin besteht, Ihren Prozess mit der CPK-Methode zu erfassen, auch wenn Sie nicht in der Automobilindustrie tätig sind.

Wenn Sie daran interessiert sind, lesen Sie weiter, denn ich werde Ihnen erklären, wie man Prozessfähigkeitsindizes, Indikatoren für Teile pro Million (ppm) von Prozessfehlern, liest.

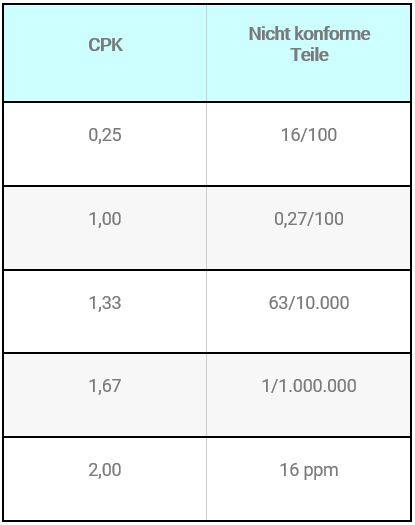

Wie Sie aus der Tabelle ersehen können, nimmt der Ausschuss mit steigendem CPK-Wert ab.

Im Durchschnitt beginnen wir mit einem Basis-CPK von 1,33. Unter dieser Schwelle habe ich niemals Anfragen bekommen!

Wenn der CPK 1,33 die Basis ist, wird der CPK 1,67 ein zunehmend beliebter Index für die Prozessfähigkeit, während CPK 2 nur in seltenen Fällen verlangt wird.

Wäre es nicht schön, wenn man auch in Ihrem Unternehmen bei einem Los mit 10.000 Stück nur 63 Ausschussstücke verbuchen würde? Noch besser: Unter Verwendung von CPK 1,67 nur 1 Ausschussstück unter 1.000.000 Stück? Das bedeutet 1 ppm (1 part per million)

Wir haben nun geklärt, was CPK 1,33 und CPK 1,67 sind, aber wie sind sie anzuwenden??

Wie Sie die CPK-Werte in Ihrem Produktionsbetrieb verbessern können

Wie Sie sich vorstellen können, ist eine der Grundlagen für das Erreichen dieser Ziele, über zuverlässige, aber vor allem wiederholbare Produktionswerkzeuge und -maschinen zu verfügen.

Wenn die Maschine wiederholbar und langfristig konstant ist, bedeutet das, dass Sie nach der Durchführung der Offset-Justierung Ihr Werkstück konstant im Toleranzbereich produzieren können.

Im Gegensatz zu den Bearbeitungszentren ist das PORTACENTER eine Werkzeugmaschine mit 3 unabhängigen Spindeln in einem einzigen Bearbeitungsprozess, und diese Eigenschaft ermöglicht es, dass nur ein Produktionsprozess den endgültige CPK-Wert beeinflusst.

Die Nutzung der 3-Spindel-Technologie bedeutet die dreifache Produktivität eines einzelnen Bearbeitungszentrums, d.h. um diese Werte zu erreichen und die Produktivität zu steigern, ist es notwendig, 3 Bearbeitungszentren im Blockbetrieb zu installieren.

Aber 3 Bearbeitungszentren im Blockbetrieb bedeuten 3 CPK-Prozesse, die unter Kontrolle gehalten werden müssen, wobei sich der endgültige CPK-Wert aus dem Durchschnitt der 3 Werte ergibt. Dies ist ein kostspieliges und nicht besonders zuverlässiges Verfahren, das dreimal so viele Variablen beinhaltet.

Mit dem PORTACENTER mit 3 Spindeln können Sie dieses Problem lösen, denn wenn 3 Spindeln in einem Prozess arbeiten, müssen Sie nur einen CPK-Wert und 1/3 der Variablen managen.

Dies führt zu deutlich höheren CPK-Werten.

Und auch im Vergleich zu den Doppelspindel-Maschinen sind die Vorteile erheblich. Die Doppelspindel-Maschinen verfügen über 2 feste Spindeln auf der X- und Y-Achse, die parallel arbeiten, was zu einer höheren Steifigkeit führt und teure Werkzeuge und Vorrichtungen erfordert, um hohe CPK-Werte zu erreichen.

Das PORTACENTER hingegen verfügt über 3 unabhängige Spindeln auf allen Achsen, was ein großer Vorteil ist, da der Nullpunkt nicht fix ist und über die Softwareprogrammierung gesteuert werden kann.

Mit der Doppelspindel-Maschine können Sie diese Einstellungen nicht auf Softwareebene vornehmen, da Sie mechanische Eingriffe vornehmen müssen.

Eingriffe auf Softwareebene sind einfacher, verursachen geringere Interventionskosten und führen zu höheren CPK-Indizes.

Sie brauchen „wiederholbare Zentren“ und das PORTACENTER hat diese Eigenschaften, es ist eine hochgradig wiederholbare Maschine, die es Ihnen ermöglicht, diese Methoden anzuwenden, große Zufriedenheit zu erreichen und neue Kunden zu gewinnen!

Ein Beispiel?

Vor einiger Zeit haben wir ein PORTACENTER mit 3 Spindeln getestet, bei für ein BOSCH-Aluminiumteil ein CPK von 1,67 vertraglich vorgeschrieben war (denken Sie daran, dass Sie nur 1 Ausschuss bei 1.000.000 Teilen produzieren können).

Nun, wir haben die für die BOSCH-Teile ausdrücklich geforderten Toleranzanforderungen erfüllt und mit einem CPK-Wert von über 1,67 die Erwartungen übertroffen.

Wie war es möglich, dieses Ergebnis zu erzielen?

Das 3-Spindel-System in einem einzigen Prozess minimiert die Variablen und liefert einen einzigen CPK-Wert, während 3 Bearbeitungen gleichzeitig laufen!

Jetzt sind Sie an der Reihe!

Möchten Sie die CPK-Werte Ihrer Prozesse exponentiell verbessern, um die Anforderungen Ihrer Kunden besser zu erfüllen, ganz gleich in welcher Branche?

Kontaktieren Sie uns sofort und erhalten Sie eine KOSTENLOSE Beratung von unserem TECHNISCHEN TUTOR.

Telefon: +39 030 800673

E-Mail: info@portaproduction.com

Für weitere Informationen zu den Themen Wettbewerbsfähige Produktion und PORTA Production Method

KLICKEN SIE HIER >>> www.buchueberbearbeitungszentren.de <<<

Mein Buch für alle, die mit Werkzeugmaschinen für Metallverarbeitungen arbeiten und einen Qualitätssprung machen möchten, wartet auf Sie!!!

Auf Ihren Erfolg! Maurizio Porta

Master Trainer PORTA PRODUCTION METHOD