Die Studie zur Berechnung der Zykluszeit und der Kosten pro Stück bei der mechanischen Bearbeitung eines oder mehrerer Komponenten ist ein komplexer Vorgang, der gleichzeitig fast nie zu 100 % korrekt ist und überprüft wird.

Das gilt, solange die Maschine nicht tatsächlich mit dem Produktionsbetrieb beginnt.

Die von den Herstellern von Werkzeugmaschinen bereitgestellten Studien sind nur ein Stück Papier, bis sie eine direkte PRAKTISCHE ANWENDUNG auf der Werkzeugmaschine finden, auf der diese Berechnungen und Bearbeitungen durchgeführt werden.

Wenn Sie im Bereich der mechanischen Bearbeitungen an Metallkomponenten tätig sind und eine neue Anlage zur Bearbeitung einer Komponente oder einer neuen Komponentenfamilie evaluieren und neue Aufträge gewinnen wollen, ist es sehr riskant, sich bei der Entscheidung über den Kauf einer Maschine nur auf eine auf Papier ausgeführte Studie zu verlassen.

Ohne die Unterstützung eines praktischen Tests laufen Sie Gefahr, falsche Entscheidungen zu treffen und Fehler zu machen, die Ihre Produktionsabteilung und Ihr Unternehmen teuer zu stehen kommen könnten.

Denn schließlich sind es die Fakten, die ausschlaggebend sind.

Solange man keine wirklichen Beweise für die Zahlen hat, redet man nur über eine Menge schöner Versprechungen, die weit von der Realität entfernt sein könnten und sofort widerlegt werden könnten, wenn man der Bearbeitung beginnt.

Und ich sage Ihnen noch etwas.

Selbst wenn die Zykluszeit im Vertrag Schwarz auf Weiß angegeben wird und davon die Rückgabebedingungen der Anlage abhängen sollen, müssen Sie sich fragen, wie viel Zeit mehr Sie aufwenden müssten, wenn eine Nichtübereinstimmung bei der Abnahme festgestellt wird, auch wenn Sie Ihr Recht geltend machen können?

Dies wird als “Reaktionszeit” bezeichnet und stellt die Geschwindigkeit dar, mit der eine ebenso gute Alternativlösung gefunden wird.

Verschiedene Studien und Erfahrungen aus der Praxis zeigen jedoch, dass Vorbeugen besser ist als Heilen. Daher ist es sicherlich besser, die Möglichkeit zu haben, die Fehlermargen zu reduzieren (denn sie auf null zu bringen ist unmöglich).

Vor allem aber müssen Sie sich in die Lage Ihrer Kunden versetzen, die zu den wichtigsten Stakeholdern Ihres Unternehmens gehören und die auf Sie und die Zuverlässigkeit Ihrer Dienstleistungen zählen.

Was würden Sie Ihren Kunden sagen? Dass Sie nicht in der Lage waren, den richtigen Lieferanten für die Maschine auszuwählen?! Es ist nicht einfach, das zu erklären.

Die Suche nach einem Hersteller von Werkzeugmaschinen, der im Rahmen seines Angebots einen Service zur Lösung dieses wichtigen Problems anbieten kann, ist ein Muss.

Eine Pflicht, die sich in einen konkreten und sofort spürbaren Vorteil verwandelt, vor allem wenn es um Werkzeugmaschinen für die mechanische Bearbeitung geht.

Ein Beispiel? Hier!

Mechanische CNC-Bearbeitungen, die Angst vor Fehlern bei der Investition

Nehmen wir an, Sie setzen CNC-Bearbeitungszentren ein und sind seit Jahren an diese Kategorie von Werkzeugmaschinen gewöhnt. Sie mögen sie sehr und kennen sie bis ins kleinste Detail.

Offensichtlich verleiht Ihnen dies ein Gefühl der „Sicherheit“, das dazu führt, dass Sie für nachfolgende Werkzeugmaschinen immer die gleiche Kaufentscheidung treffen.

In den meisten Fällen werden Sie dazu neigen, immer mehr Bearbeitungszentren zu kaufen, und wahrscheinlich immer die gleichen, von den gleichen Marken und Herstellern. Es ist unwahrscheinlich, dass Sie zu anderen und alternativen Lösungen überwechseln, auch wenn die Zahlen Ihnen in einigen Fällen eindeutig das Gegenteil beweisen könnten.

Diese Situation ist in der Psychologie gut definiert und wird als „kognitive Verzerrung“ bezeichnet.

Ein von unserem Gehirn geschaffener mentaler Prozess, der uns zu Opfern einer Verfälschung der Realität macht und unsere Wahrnehmung der Dinge in einen zur „Selbstverteidigung“ dienenden Schild verwandelt.

So ist es, denn unser Gehirn ist von Natur aus so programmiert, dass wir Schmerzen nach Möglichkeit vermeiden.

Wir sind programmiert, um das Unbekannte zu meiden und nur dem zu vertrauen, was wir bereits kennen.

Wir können uns diese Situation wie ein feines inneres Stimmchen vorstellen, das uns sagt:

„Ändere deine Situation nicht, bleib wo du bist, kauf die gleichen Maschinen. Du hast doch damit immer gute Erfahrungen gemacht, nicht wahr? Außerdem hast du immer so gehandelt, warum solltest du das nun ändern? Tu es nicht, bleib bei deinen alten Gewohnheiten…“

Aber jeder, der auch nur ein bisschen Erfahrung hat, weiß, dass „alte Gewohnheiten = alte Ergebnisse“ das genaue Gegenteil von Verbesserung und Innovation bedeutet.

Wenn Sie sich dessen nicht bewusst sind, wird dieser mentale Dialog zu einem gefährlichen zweischneidigen Schwert, das Ihr Unternehmen zerstören kann.

Wenn Ihr Gehirn einerseits versucht, Sie vor äußeren Ereignissen und potenziellen Gefahren zu schützen, richtet es andererseits in vielen anderen Fällen Schaden an, weil Sie dadurch Möglichkeiten zur Verbesserung verpassen.

Dies geschieht genau deshalb, weil Sie und ich von Natur aus dazu neigen, immer die gleichen Dinge zu tun.

Aber als Fachmann dieses Sektors muss ich ihnen die Augen öffnen und sagen, dass diese Haltung nicht gut ist, denn wenn Sie weiterhin immer nur die gleichen Maschinen kaufen und sich auf dieselben alten Lösungen verlassen, werden Sie Ihrer Konkurrenz weiterhin einen Wettbewerbsvorteil verschaffen.

Experimentierfreude und kontinuierliche Verbesserung sind die Basis für Produktionsbetriebe, die auf dem Markt wachsen und Erfolg haben.

Und was ist nun die Lösung?

Es gibt ganz bestimmt kein Wundermittel. Aber der richtige Ansatz ist, sich darüber klar zu sein, dass die Lösung durch Ausprobieren kommt, durch die Suche nach neuen Lösungen, die Alternativen zu denen sind, die seit jeher benutzt wurden. Auf die Gefahr hin, ein Gefühl von Unbehagen und Unsicherheit zu verspüren, das für jeden, der nach Verbesserung strebt, unvermeidlich ist.

Ich verstehe durchaus, dass Sie möglicherweise Angst vor Veränderungen haben, denn wenn Sie eine Fehlinvestition beim Kauf der Werkzeugmaschine tätigen, werden Sie wahrscheinlich sofort entlassen, wodurch nicht nur ein Schaden für das Unternehmen, für das Sie arbeiten, sondern auch für den Personenkreis um Sie herum entsteht.

Ich kann das nachvollziehen, glauben Sie mir.

Nur die unternehmungslustigsten und innovationsfreudigsten Menschen sind bereit, sich zu exponieren und sich auf Unbekanntes einzulassen, neue Lösungen zu erforschen, die an ihren Sektor angepasst werden können, um dem Unternehmen einen neuen Mehrwert zu verschaffen.

Und das gilt auch für die Welt der mechanischen CNC-Bearbeitung.

Hier wird es wichtig, sich auf Hersteller von Werkzeugmaschinen zu verlassen, die Ihnen einen direkten Test des Maschinentyps, den Sie kaufen möchten, garantieren können:

- mit der Familie der Komponenten, die Sie bearbeiten müssen

- mit der richtigen Ausrüstung, die Sie verwenden möchten

- unter konkreter Ausführung der Bearbeitungen, die Sie in Ihrer Produktionsabteilung machen werden.

Aber sehen wir uns die wesentlichen Vorteile eines Test Drives im Detail an.

Mechanische CNC-Bearbeitungen: die Vorteile des Test Drives “NULL RISIKO”

Der Test Drive ist der wichtigste Aspekt, der zu berücksichtigen ist, weil er Ihnen dabei hilft, den mentalen Sprung zu machen, der Sie blockiert und Sie daran hindert, sich zu verändern.

Die oben erwähnte kognitive Verzerrung ist das erste wirkliche Hindernis, das Sie daran hindert, Veränderungen gelassen entgegenzusehen.

Mit dem Test Drive können Sie dieses Hindernis sicher und strategisch überwinden.

Die wesentlichen Vorteile des Test Drives sind:

- die Möglichkeit, die Maschine zu testen, BEVOR sie in Ihrem Unternehmen eintrifft

- die Möglichkeit, die AUSRÜSTUNG zu testen

- die Überprüfung, ob die ZYKLUSZEIT, die Ihnen in der Studie präsentiert wurde, der Wahrheit entspricht oder ob sie manipuliert wurde

- die Umsetzung von Änderungen und Verbesserungen in Echtzeit, noch bevor Sie die Maschine kaufen

- die Beurteilung der Rüstzeit zwischen verschiedenen Produkten und die Überprüfung, ob die Ausführung einfach ist und den Angaben des Herstellers entspricht.

All dies vor Ihren Augen, ohne das Risiko einer Fehlinvestition, ein neues System nur auf der Grundlage der Angaben des Herstellers auf einem Stück Papier zu erwerben.

Wie Sie das Risiko beim Kauf einer neuen Werkzeugmaschine verringern können

Mit diesem Service wird auch ein weiterer wichtiger Grundgedanke eingeführt: Risikoumkehr.

Die Risikoumkehr ist die Vorgehensweise, bei der der Käufer NICHTS RISKIEREN muss und keine Entscheidungen auf der Grundlage theoretischer Fakten treffen muss, die er nicht kontrollieren kann.

Irgendwann habe ich mich gefragt:

„Warum müssen die Leute dem vertrauen, was ich sage, und hoffen, dass es wahr ist?“

„Warum müssen der Käufer und der Endverbraucher bei Kaufentscheidungen 100 % der Risiken tragen?“

Mit diesen Fragen und der unermüdlichen Suche nach Möglichkeiten, um unsere Dienstleistungen zu verbessern, entstand die Idee des Test Drives „NULL RISIKO“.

Was ist das?

Es handelt sich um einen Service, mit dem Sie das Risiko umkehren können, das heißt (in ganz einfachen Worten ausgedrückt): „Wenn ich Ihnen etwas verspreche (einen Nutzen, ein Ergebnis), muss immer ich das Geschäftsrisiko tragen, nicht Sie, nicht mein Kunde.“

Einfach, nicht wahr?

Nein, nicht wirklich, oder zumindest nicht für jeden.

Und wenn man gut arbeitet, ist das Risiko praktisch gleich Null.

Dafür garantiere ich mit meiner mehr als 25-jährigen Erfahrung in diesem Sektor.

Sobald sich herausgestellt hat, dass das, was versprochen wurde, der Wahrheit entspricht, muss ich nichts mehr verkaufen, da der Kunde frei entscheiden kann, ob er die Maschine kaufen möchte oder nicht.

Aus diesem Grund habe ich in meinem Unternehmen keine Verkäufer, sondern ein Team von technischen Tutoren, Experten auf dem Gebiet der mechanischen Bearbeitung, die die Anwendung des TEST DRIVES „NULL RISIKO“ möglich machen.

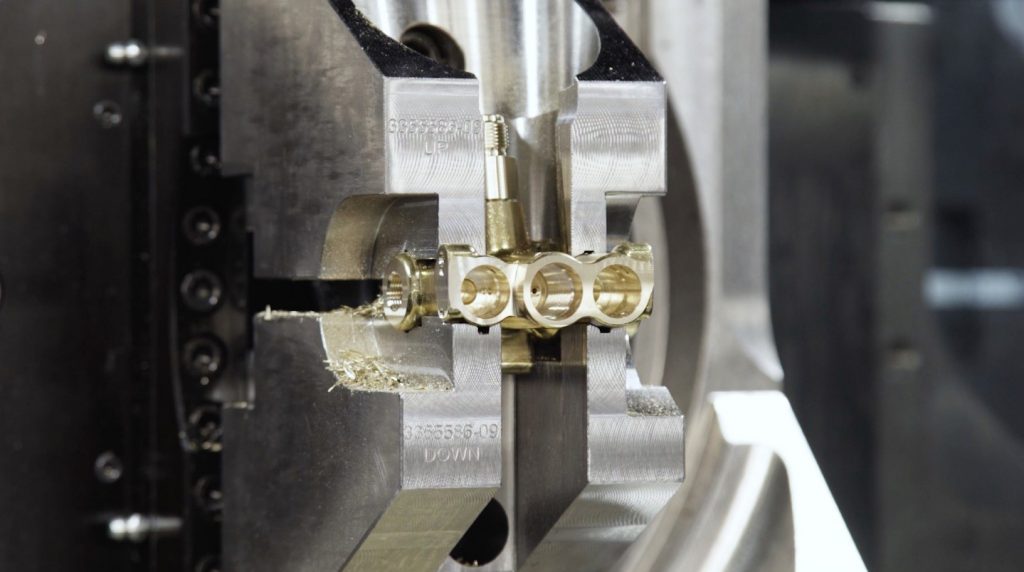

In der Abbildung unten sehen Sie ein Beispiel eines laufenden TEST DRIVES, der zusammen mit einem Kunden bei unserem amerikanischen Hauptsitz von Porta North America Inc. ausgeführt wurde.

Dieser Test wurde an einem PORTACENTER, einer Werkzeugmaschine mit 3 unabhängigen SPINDELN, durchgeführt, mit der Sie mechanische Bearbeitungen 3 Mal schneller als mit einem einzelnen Bearbeitungszentrum ausführen können. Dank des SMED-Systems, das einen Produktionswechsel in nur 15 Minuten garantiert, wird Flexibilität sichergestellt.

3 Spindeln = 3 Mal schneller als 1 einzelnes Bearbeitungszentrum

Und wie bereits gesagt, all das bei maximaler Flexibilität!

Mit dieser Maschine ist es möglich, mechanische Bearbeitungen an eisenhaltigen Materialien wie Stahl, Messing, Gusseisen, Aluminium für verschiedene Sektoren wie Automotive, Öl und Gas, Armaturen, Erdbewegungsmaschinen usw. durchzuführen…

Dank der Systeme und Parameter der PORTA Production Method können wir das richtige Produktionsgleichgewicht feststellen, um die Effizienz jedes einzelnen Projekts und jeder mechanischen Bearbeitung zu steigern, die der Kunde benötigt.

Effizienter werden bedeutet, DIE KOSTEN PRO STÜCK ZU SENKEN.

Die Kosten pro Stück senken bedeutet, KONKURRENZFÄHIGER WERDEN.

Konkurrenzfähiger werden ist gleichbedeutend mit MEHR AUFTRÄGE AN LAND ZIEHEN.

Der Test Drive-Service von PORTA SOLUTIONS ist verfügbar:

- in Europa >>> Italien, in Villa Carcina (BS)

- in Amerika >>> USA, in Charlotte (NC)

Für weitere Informationen über das Paket „Studie + Test Drive“ schreiben Sie einfach an die E-Mail-Adresse tutor@portaproduction.com und geben Sie an, dass Sie mehr über dieses Thema erfahren und ein Angebot für Ihren Test Drive erhalten möchten.

Gehen Sie auf diese Seite und füllen Sie das Formular aus, um weitere Informationen anzufordern:

https://www.porta-solutions.com/de/test-drive/

GEBEN SIE IHRE E-MAIL-ADRESSE im nachstehenden Formular an, um das Video des von PORTASOLUTIONS für einen europäischen Kunden erstellten Test Drives zu erhalten.

LADEN SIE DAS VIDEO JETZT HERUNTER!

Etwas, das ich als Master Trainer der PORTA Production Method nicht oft genug betonen kann, ist, dass es in vielen Fällen wichtig ist, das zu tun, was richtig und korrekt ist, nicht das, was man gerne tun würde.

Und wenn der heutige Markt verlangt, dass wir uns verändern müssen (und zwar schnell), können wir nicht denken, das zu tun, indem wir immer dieselben Arbeitsmethoden und -verfahren mit denselben Werkzeugmaschinen anwenden.

Wenn Sie bisher nur Bearbeitungszentren gekauft und verwendet haben, ist es an der Zeit, sich zu fragen, ob dies wirklich die beste Lösung ist, um Kontinuität für Ihr Unternehmen sicherzustellen.

Innovation und ständige Forschung sind erforderlich, und der TEST DRIVE ist das richtige Instrument, um die Veränderung bestmöglich zu bewältigen.

Die PORTA Production Method wurde genau aus diesem Grund entwickelt, um Produktionsbetriebe, die CNC-Bearbeitungszentren und Doppelspindel-Bearbeitungszentren für Metallverarbeitungen einsetzen, dabei zu unterstützen, sich dem Wandel zu stellen und ihre Produktionsabteilungen so effizient wie möglich zu gestalten.

MEHR EFFIZIENZ

=

MEHR AUFTRÄGE UND MEHR GEWINN

=

MEHR WOHLERGEHEN FÜR DAS UNTERNEHMEN,

DIE MITARBEITER UND DIE STAKEHOLDER

Wenn Sie CNC-Bearbeitungszentren und Doppelspindel-Bearbeitungszentren für mechanische Bearbeitungen an Metallen verwenden und verstehen möchten, wie Sie innovativ sein und auf dem Markt gewinnen, das Produktionsrisiko senken und das beste Gleichgewicht für Ihr Unternehmen erzielen können … dann haben Sie JETZT die Möglichkeit, diese von einem technischen Tutor unterstützten Studien durchzuführen. Der Tutor ist ein Branchenexperte, der Sie Schritt für Schritt bei der Suche nach dem besten Produktionsmodell für Ihren speziellen Fall unterstützt.

Kontaktieren Sie uns sofort und erhalten Sie eine KOSTENLOSE Beratung von unserem TECHNISCHEN TUTOR.

Telefon: +39 030 800673

E-Mail: info@portaproduction.com

Für weitere Informationen zu den Themen Wettbewerbsfähige Produktion und PORTA Production Method

KLICKEN SIE HIER >>> www.buchueberbearbeitungszentren.de <<<

Mein Buch für alle, die mit Werkzeugmaschinen für Metallverarbeitungen arbeiten und einen Qualitätssprung machen möchten, wartet auf Sie!!!

Auf Ihren Erfolg! Maurizio Porta

Master Trainer PORTA PRODUCTION METHOD